Se tutto andasse sempre per il verso giusto forse ci annoieremmo un po’… Vediamo in questo articolo come riconosce e classificare eventuali problemi che possono insorgere durante la prova di trazione!

Questo articolo vuole essere una guida pratica per riconoscimento e la classificazione di quelle problematiche che possono manifestarsi durante le prime fasi di una prova di trazione.

Nel mondo, durante la lettura di questo articolo, verranno rotti centinaia di provini di trazione. La prova di trazione rappresenta infatti uno dei (o IL) test fondamentali per valutare le proprietà meccaniche di un materiale.

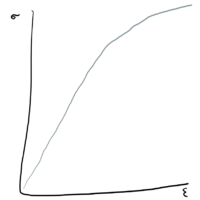

Questo test (a cui verrà sicuramente dedicato un articolo) consiste nel sottoporre un campione di metallo ad una forza di trazione crescente, monitorandone la deformazione, fino a causarne la rottura. Così facendo si ottengono una serie di dati che ci permettono la costruzione della famosa curva sforzo-deformazione e la determinazione di parametri chiave del materiale in esame.

L’analisi di questa curva ci permette di valutare il comportamento in fase elastica e plastica e soprattutto durante lo snervamento. È quindi fondamentale raccogliere dati di buona qualità!

Durante la prova possono tuttavia verificarsi diverse situazioni indesiderate che possono ripercuotersi negativamente sulla stessa.

Gli effetti possono essere tali da compromettere i risultati portando ad alterazioni della curva sforzo-deformazioni con conseguenti sovra o sottostime o mascheramento dei fenomeni di snervamento.

Nel seguito ci concentreremo sull’analisi delle curve sforzo-deformazione in modo da fornire agli addetti al lavoro degli strumenti utili alla loro analisi per il rapido riconoscimento dei problemi più frequenti!

Visto che questo articolo vuole essere un vero e proprio HOW-TO, lasciamo stare la teoria e procediamo oltre!

ASPETTO IDEALE DELLE CURVE SFORZO-DEFORMAZIONE

Prima di passare all’analisi delle alterazioni, dobbiamo capire quale è l’aspetto ideale delle curve sforzo-deformazione associate a materiali metallici!

Il comportamento a trazione esibito dai materiali metallici, in corrispondenza del tratto elastico e dello snervamento, può essere grossomodo rappresentato dalle tre curve sottostanti.

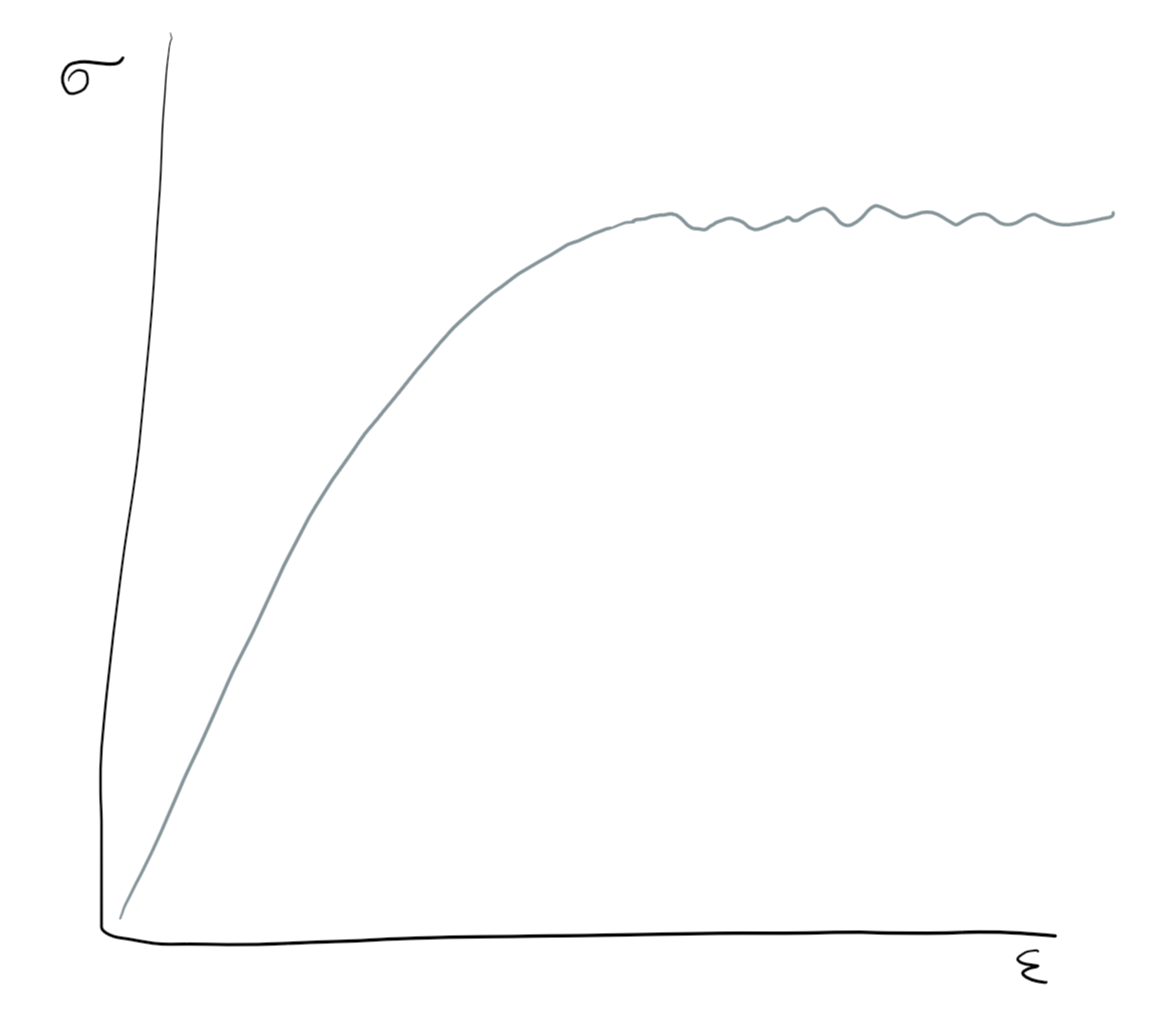

A

Homogeneous yielding

SNERVAMENTO OMOGENEO

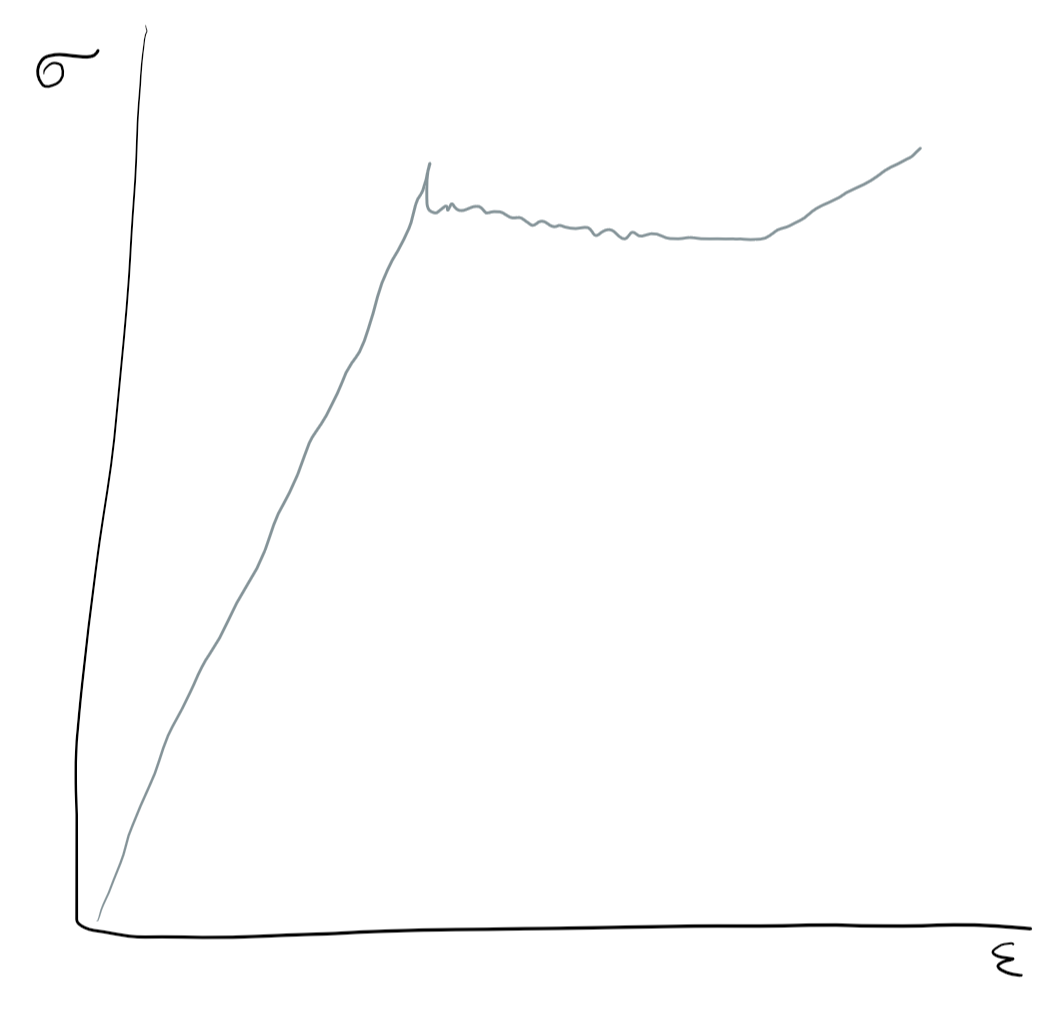

B

Inhomogeneous/discontinuous yielding

SNERVAMENTO DISCONTINUO con picco iniziale (Reh)

C

Inhomogeneous/discontinuous yielding

SNERVAMENTO DISCONTINUO senza picco iniziale

CURVA A – Snervamento omogeneo: il passaggio dalla fase elastica a quella plastica è graduale, la curva risulta priva di discontinuità o plateaux.

Questa tipologia di curva è tipicamente osservabile in acciai inossidabili (austenitici, martensitici e duplex), acciai bonificati, leghe di alluminio, leghe di titanio… (in un articolo vedremo perchè)

(eventuali tremolii ed irregolarità sul grafico sono dovuti alla mia mano)

CURVE B e C – Snervamento discontinuo: in questo caso il passaggio fra la fase elastica e quella plastica non è graduale! Dopo la fase elastica avremo infatti un plateau più o meno regolare che può essere preceduto (B) o meno da un picco (C). Il picco prende convenzionalmente il nome di carico unitario di snervamento superiore (Reh). Il plateau come accennato può mostrare in taluni casi delle oscillazioni del carico.

Questa tipologia di curva è tipicamente osservabile su acciai da costruzione o acciai dolci allo stato normalizzato.

PRINCIPALI ANOMALIE ED ARTEFATTI

Vediamo ora quali sono le principali anomalie ed artefatti che possono presentarsi sulla curva sforzo-deformazione con ripercussioni sui risultati di prova. Si dà ovviamente per scontato l’impiego di un estensimetro.

L’approccio sarà schematico e per ogni anomalia verranno suggerite anche le possibili cause scatenanti.

SCIVOLAMENTO DELL'ESTENSIMETRO

Scivolamento dell’estensimetro (slippage): rappresenta uno dei problemi più comuni ma nonostante ciò spesso non viene ancora riconosciuto con chiarezza dagli operatori. Lo scivolamento si presenta come un tratto orizzontale sul grafico ed è dovuto letteralmente allo scivolamento del coltello dell’estensimetro sulla superficie della provetta. Il tratto orizzontale potrebbe andare da sinistra verso destra (come nello sketch di questo articolo) ma anche da destra verso sinistra, ciò dipende dalla tipologia di estensimetro.

Possibili cause:

•coltelli dell’estensimetro usurati o scheggiati;

•impiego di coltelli studiati per una diversa tipologia di provino;

•pressione di chiusura dell’estensimetro troppo bassa;

•materiale testato eccessivamente duro.

Mitigazione:

•ispezionare i coltelli e nel caso ruotarli o sostituirli;

•verificare la pressione di chiusura dell’estensimetro e nel caso fosse troppo bassa alzarla agendo su meccanismi di registrazione (molle, pressostato,…);

•se il materiale fosse troppo duro potrebbe aiutare un intervento sulla tornitura per lasciare linee di tornitura più marcate ove i coltelli possano appoggiarsi. Oppure in maniera molto semplice si potrebbe coprire la superficie della provetta con della colla (ciano acrilato) o smalto e poi, una volta asciutta, posizionare l’estensimetro in modo che i coltelli si ancorino a questo strato (NON INCOLLARE L’ESTENSIMETRO!). Nel caso questo trucchetto non possa essere impiegato occorre ragionare sulla possibilità di realizzare dei collarini per l’appoggio dell’estensimetro (in modo analogo ai provini di creep) oppure abbandonare gli estensimetri meccanici a favore di sistemi ottici o dei classici estensimetri a resistenza.

SCIVOLAMENTO DELLA PROVETTA

Scivolamento della provetta (specimen slippage): altro grande classico! In questo caso non è l’estensimetro a scivolare ma è la provetta. La provetta durante la prova potrebbe scivolare all’interno delle griffe determinando puntuali perdite di carico come rappresentato nello sketch.

Possibili cause:

•provetta di forma irregolare;

•superficie della provetta ricoperta di calamina o presenza di materiale estraneo fra la superficie della provetta e le griffe;

•griffe usurate;

•forze di chiusura delle griffe troppo bassa;

•materiale troppo duro.

Mitigazione:

•verificare che la forma della provetta si regolare e che permetta il corretto aggraffaggio da parte delle griffe;

•rimuovere eventuale calamina dalla provetta ed materiale estraneo dalle griffe;

•verificare che la superficie di presa delle griffe non sia usurata;

•verificare la forza di chiusura delle griffe e nel caso sia eccessivamente bassa alzarla agendo su meccanismi di registrazione;

•verificare la provetta non sia eccessivamente dura. Se il materiale da testare fosse troppo duro le griffe potrebbero non garantire sufficiente presa ed anche danneggiarsi nel tentativo di eseguire il test. In tal caso occorre valutare se è possibile variare la geometria della provetta.

RUMORE

Rumore (noise): nel grafico si presenza come una fluttuazione continua (della deformazione o della forza) attorno al valore “atteso”. Il rumore è caratterizzato dall’assenza di una frequenza caratteristica, è casuale, e può rendere meno discernibile un segnale. Chi si occupa di elettronica lo conosce molto bene e sa come farci fronte. Può capitare che chi si occupa di prove di trazione possa, nel caso di modifiche hardware, trovarsi di fronte a segnali “rumorosi” che portano ad antiestetiche curve sforzo-deformazione… Ebbene niente paura, la soluzione è nella quasi totalità dei casi molto semplice ed immediata.

Nel caso di prove a bassa temperatura, con provetta ed estensimetro a bagno in azoto od elio liquido, si potrebbe osservare del rumore che non si palesa a condizioni ambiente. Questo particolare tipo di rumore è detto termomeccanico ed è dovuto al riscaldamento (con possibile formazione di bolle) delle resistenza dell’estensimetro.

Possibili cause:

•settaggio improprio dei parametri del filtro;

•impiego di un DAQ non idoneo alla gestione del segnale in ingresso;

•tensione di eccitazione non sufficientemente bassa (solo nel caso di prove in elio o azoto liquido).

Mitigazione:

•modificare i parametri del filtro (solitamente software) associato al canale di ingresso caratterizzato dalla presenza di rumore;

•abbassare la tensione di eccitazione fino a valori di 1-2V (solo nel caso di prove in elio o azoto liquido).

GUASTO ELETTRICO

Guasto elettrico (electrical fault): il segnale della deformazione o della forza risulta pesantemente disturbato, ovvero caratterizzato da importanti shift casuali in ambo le direzioni. Il segnale potrebbe addirittura essere intermittente o mostrare picchi assurdi.

Possibili cause:

•connettori dei cavi segnale non innestati correttamente;

•cavi o connettori danneggiati;

•presenza di un guasto elettrico (su trasduttore, cavo, daq,..).

Mitigazione:

•verificare che i connettori dei cavi che convogliano i segnali siano ben connessi;

•contattare il fornitore dello strumento o l’ente incaricato della manutenzione.

VIBRAZIONI

Vibrazioni (oscillation): in molte situazioni l’estensimetro potrebbe iniziare ad oscillare sotto l’effetto di vibrazioni esterne. Questo fenomeno si traduce nella presenza nel grafico di in una serie di oscillazioni orizzontali della deformazione caratterizzate da una frequenza costante. Tali oscillazioni potrebbero essere esacerbate e dare adito ad ulteriori anomalie nel caso in cui la prova venisse eseguita in controllo di deformazione. Le più comuni fonti di vibrazioni “continue” (sperimentate personalmente) sono le macchine utensili ma risultano particolarmente fastidiosi anche i magli. Non tutti gli estensimetri sono ugualmente sensibili alla presenza di vibrazioni meccaniche; molto è legato alla loro geometria e tipologia di collegamento (supportati dalla provetta o ancorati alla macchina di prova).

Possibili cause:

•presenza di vibrazioni che determinano l’oscillazione dell’estensimetro.

Mitigazione:

•eliminare le vibrazioni od eseguire la prova in momenti in cui queste non sono presenti;

•verificare se è possibile isolare la macchina di prova usando cuscini antivibranti od altri sistemi;

•se eventuali oscillazioni possono determinare comportamenti anomali della macchina, eseguire la prova in controllo di carico;

•verificare i sistemi di ancoraggio degli estensimetri e provare se in configurazioni diverse, o con il cavo raccolto, vi è la stessa risposta alle vibrazioni.

VIBRAZIONI IN FASE DI START

Vibrazioni in fase di start (shock loading): “first reaction: shock!”. Problema che si presenza come oscillazioni della deformazione situate all’inizio della curva sforzo-deformazione e che vanno scemando fino a scomparire rapidamente. Questo oscillazione è dovuta ad un’applicazione del carico repentina che può far vibrare l’estensimetro. Può presentarsi nel caso in cui si impieghino velocità di precarico molto elevate o in presenza di parametri non ottimizzati del sistema di controllo.

Possibili cause:

•velocità di precarico molto elevata;

•parametri PID da migliorare.

Mitigazione:

•ridurre la velocità di precarico ad inizio test e valutare l’effetto;

•contattare il fornitore dello strumento, o persona che conosce bene la macchina di prova, per una eventuale ottimizzazione dei parametri del sistema di controllo.

PROBLEMATICHE LEGATE AL CONTROLLO

Problemi di controllo (strain control loops): sul grafico possono manifestarsi una serie di loops (riccioli) sul tratto elastico oppure dopo lo snervamento. Questo fenomeno è dovuto ad un comportamento anomalo della macchina di prova che continua a variare la velocità di spostamento della traversa nel vano tentativo di raggiungere la velocità di deformazione richiesta nel metodo. Questo comportamento anomalo, oltre che dal grafico, può essere facilmente rilevato monitorando la velocità di spostamento della traversa e la velocità di deformazione durante il test. Tipicamente questi comportamenti anomali possono riscontrarsi quando si richiede alla macchina di eseguire prove a velocità molto basse (eg trazione a caldo secondo ISO 6892-2).

LOOP SINGOLI, O ALTRI STRANI PATTERN, IN CORRISPONDENZA DEL CARICO DI SNERVAMENTO SUPERIORE SONO ASSOLUTAMENTE NORMALI!!! Essi sono imputabili al verificarsi di fenomeni di snervamento nella porzione di provetta su cui non viene misurata la deformazione (quindi fuori dall’Le)

Possibili cause:

•impostazione errata del metodo;

•si richiede alla macchina di operare in controllo di deformazione a velocità molto basse;

•parametri PID da migliorare.

Mitigazione:

•verificare che la macchina di prova possa operare nel campo richiesto;

•contattare il fornitore dello strumento, o persona che conosce bene la macchina di prova, per una verifica del metodo ed eventuale ottimizzazione dei parametri del sistema di controllo.

PROBLEMA

Strain control loops

PROBLEMA

Strain control loops

COMPORTAMENTO NORMALE!

dovuto a fenomeni di snervamento nel tratto non coperto dall’estensimeto

SCALINI

Scalini (steps): sul grafico, a snervamento avvenuto, potrebbe essere visibile una sorta di scalino come quello riportato nello sketch. Questi scalini possono essere “reali” oppure dei semplici “artefatti”.

Spieghiamo meglio… I materiali, chi più e chi meno, sono sensibili alla velocità di deformazione e tipicamente i valori di resistenza sono maggiori all’aumentare della velocità di prova. Normalmente i metodi di prova implementati sulle macchine di trazione (come previsto dalla normativa), passato lo snervamento, aumentano la velocità di prova: se questo aumento non è graduale, ma repentino, si manifestano gli scalini. Questi scalini sono “reali” rappresentando la risposta (reale) del materiale alla variazione rapida della velocità di prova.

Talvolta questi scalini rappresentano invece dei meri “artefatti” generati dal software. In quel punto infatti potrebbe cambiare la grandezza in ingresso utilizzata per la creazione del grafico, per esempio venendo rimosso un eventuale estensimetro clipon la curva viene tracciata utilizzando lo spostamento della traversa superiore della macchina. In tal caso occorre verificare le impostazioni del software in modo da minimizzare lo scalino.

In entrambi i casi, occorre modificare il metodo o le impostazioni del software, affinchè lo scalino non si manifesti e nel caso in cui ciò non fosse pienamente possibile, modificando il metodo, lo si può spostare fuori dalla regione di interesse in modo da non influire negativamente sul rilevamento di: Rp0.2, Rt0.5 o Rp1.0.

Possibili cause:

•impostazione errata del metodo o del software;

•parametri PID da migliorare.

Mitigazione:

•verificare il metodo;

•contattare il fornitore dello strumento, o persona che conosce bene la macchina di prova, per una verifica del metodo, dei parametri del software ed eventuale ottimizzazione dei parametri del sistema di controllo.

PROBLEMI DI ALLINEAMENTO

Problemi di allineamento (alignment problems): dulcis in fundo, ecco i problemi di allineamento! Probabilmente i problemi più subdoli (ed anche diffusi)!

Possono avere un ampio spettro di manifestazioni, quello che è sempre chiaro è può causare errori veramente significativi come sotto o sovrastime, soppressione/mascheramento del Reh, risultati inconsistenti su materiali fragili, valori di modulo elastico non in linea con quelli teoricamente esibiti dal materiale in esame…

Il primo sketch sottostante mostra come la curva arancione possa apparire in caso si presentino problemi di allineamento… L’allineamento è un problema serio e troppo spesso preso sottogamba nella pratica operativa!

Un disallineamento determina una distribuzione delle sollecitazioni e delle deformazioni non uniforme nella provetta!

I problemi di allineamento possono essere dovuti principalmente a:

• Lavorazione scadente delle provette (provette flesse, non concentriche,..) – La realizzazione di provette di buona fattura non è cosa sempre semplice soprattutto nel caso di provini di dimensioni ridotte o di materiali difficili;

• Disallineamento assiale od angolare delle griffe e/o degli accessori della macchina di prova;

• Malfunzionamento di eventuali giunti sferici oppure impiego di giunti sferici di taglia troppo grande per il carico di prova;

• Spostamento della provetta all’interno delle griffe durante la prova (e successiva deformazione);

• Errato posizionamento della provetta – Mi è capitato spesso di veder posizionare provini ad osso di cane “alla buona” senza battute… Sicuramente un metodo rapido, peccato però che il disallineamento dei provini fosse tale da invalidare la gran parte degli snervamenti ottenuti…

ASSENZA DI LINEARITÀ

Esempio 1

ASSENZA DI LINEARITÀ

Esempio 2

ASSENZA DI LINEARITÀ

Esempio 3

ASSENZA DI LINEARITÀ

Esempio 4

ASSENZA DI LINEARITÀ

Esempio 5

Mitigazione:

I metodi per risolvere le problematiche di allineamento sono molteplici, dipendono fortemente dalle cause del problema e possono essere immediati ed economici come complessi e costosi.

Tutto dipende dalle cause e dalle necessità richieste dai materiali oggetto di test.

Il consiglio principe è quello iniziare verificando che la causa non sia imputabile ad una lavorazione insoddisfacente delle provette. Fatto questo conviene concentrarsi sulla pratica operativa, ovvero come si procede ad setup della prova, al montaggio delle griffe e degli accessori, e al posizionamento della provetta. Queste operazioni sono fondamentali! Nel caso di provette prismatiche è essenziale usare delle guide o delle dime per posizionarle “dritte”!

Nel caso in cui queste verifiche diano esito negativo, ci si concentrerà sulla verifica del buon funzionamento di eventuali giunti sferici e dell’assialità della linea di carico. Alcune normative forniscono metodi per eseguire questo ultimo controllo (ASTM E1012 e ISO 23788), ed alcune norme di prova forniscono anche requisiti riguardo il suo output (UNI EN 2002-001:2007, ASTM E21,…). L’esecuzione non è immediata e presuppone la disponibilità di attrezzature, sono comunque presenti vari laboratori di taratura accreditati che possono eseguire questa verifica.

Conclusioni

Abbiamo visto quali possono essere le principali discontinuità che possono alterare la curva sforzo-deformazione di una prova di trazione con possibili ripercussioni negative sui parametri da essa ricavati. A queste alterazioni è stato dato un nome, ne sono state indicate le cause più comuni e sono state inoltre fornite delle indicazioni su strategie mirate alla loro risoluzione o mitigazione.

Schizzi ed indicazioni come queste mi sono state utili per formare i tecnici con cui ho lavorato. Spero vivamente che questo articolo possa aiutare altre persone, magari alle prime armi, nella valutazione dei risultati ottenuti, e soprattutto, gli sia di aiuto per la risoluzione (o classificazione) di eventuale problematiche.

Per quanto la prova di trazione possa sembrare banale, non va presa sottogamba! Il personale deve essere ben formato e le dotazioni devono essere adeguate. Una buona pratica operativa, soprattutto riguardo al posizionamento del provino, è fondamentale! Una non corretta esecuzione del test può comportare sottostime significative che possono avere ripercussioni serie potendo portare al declassamento di prodotti siderurgici o addirittura allo scarto di lotti!

Buone prove a tutti!

LAB è a disposizione per approfondire le tematiche esposte, o per discutere di eventuali problematiche da voi osservate!

Liberatoria

LAB – Laboratorio Bellunese di Di Benedetto Daniele non è responsabile della qualità o della correttezza delle informazioni qui riportate né dell’uso che ne verrà fatto. Le informazioni fornite hanno carattere generale e non si sostituiscono in modo alcuno a quelle indicate nelle schede di sicurezza redatte dai produttori di reagenti, in documenti normativi o legislativi, o in altri documenti applicabili.